製作コンセプト

超高輝度LEDの進化はとどまる所を知らず。高性能デバイスが入手出来るとあらば使いたくなるのが人情。2007年6月現在において我々アマチュアが安価に単品を入手できるLEDデバイスにあっては、直径5ミリの白色LEDでは最高輝度が25カンデラの物が2個100円!。3原色合成型は各色に150mA流せる高出力型が1個700円で入手可能だ。多分、今後もさらなるハイペースで高性能化が進むであろう。こうしたLEDの高性能化に対応すべくLED部分のみ比較的簡単に取り替え可能なヘッドランプを作る事にした。5号機を実際の登山で使用して得た様々なデータをいかしつつ、機械的な強度、大きさ、防水防湿などの性能は5号機を踏襲し、さらなる高効率化を目指すものとする。 |

今回製作した6号機の回路図など

製作過程の概要

5号機と共通する部分や参考になる部分も数多くあります。5号機の製作紹介も合わせてご覧ください。 |

|

DC-DCコンバーター回路における重要な部品、昇圧コイルはFT-50 77番と言うフェライトトロイダルコイルにAWG28番のテフロン被覆ワイヤーラップ線を巻いて作った。左の写真の物は60回巻きだが実際に使用する時に10回ほどほどいたので今回使用しているコイルは50回巻の物だ。5号機の製作でも書いたが、このコイルのコア材の選定と巻数は効率の点からかなり重要だ。このコイルにはそれなりの電流が流れるので線材も出来る限り太い方が良いだろう。 |

|

メインのDC-DCコンバーター回路を駆動するためのオシレーター回路の電源電圧を得るための昇圧コイル。上記のコイルに比べればかなり自由度がある。電流もそれほど必要無いので極端な言い方をすればどんなコイルでも大丈夫。小さなコアと細い線材を使ってなるべく小型に作るのが良いだろう。今回はコア材にフェライトビーズのFB-101 43番、線材は次の写真のような直径0.12ミリの物を使用した。 |

|

20年くらい前にアマチュア無線機用のコイルを製作するために購入した直径0.12ミリのウレタン被覆線。これだけあれば一生涯使ってもまだあまる!。結構、このくらいの細さの線材って少量の小売りはしていないんだよねぇ。 |

|

LEDの切り替えに使うロータリースイッチ。手持ちの関係でアルプス製の2回路6接点の物を使い、強だの弱だの赤色だのと切り替えているが、これはたまたま接点が6回路もあるから仕方なく設けただけの事だ。新たに購入するならワイドとスポット用に2回路3接点もあれば実用上十分だと思う。ロータリースイッチなどと言う高価かつ嵩張る物でなくスライドスイッチにした方が良いかも知れない。しかし、このアルプス製のロータリースイッチは比較的小型な上に接点部分が密閉されており今回のような用途には向いているように思う。 |

|

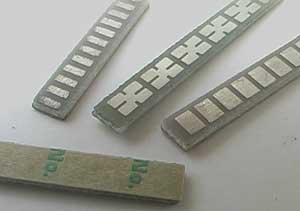

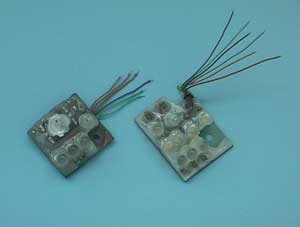

左からオシレーター回路、オシレーター用電源回路、DC-DCコンバーター回路。このように3つのモジュールとして個別に作った。こうする事により各部の性能をカット&トライにて追求しやすくなる。各モジュールは基板の裏がシールになっており、メイン基板に張り付けて組み込む。オシレーター回路のみタイマーICを裏返してICの足をラグ端子がわりに部品をハンダ付けした後、裏側に両面テープを張り付けて作った。各モジュールをつなぐ接続点は上部に引き出しておく。 |

|

部品などのチョットした増設用に市販されている裏面がシールになった各種基板。今回はオシレーター用電源回路とDC-DCコンバーター回路に使用。ラグ端子代わりにも使え結構便利な物だ。 |

|

使用する部品の一覧。今回も筐体は1ミリ厚のアルミ板とアルミL型チャネルで手作りした。白色LEDはスポット用に電球色の最大18カンデラの物を3個、ワイド用に照射角100度で最大14カンデラの三原色合成型を1個、赤色LEDは照射角60度で最大18カンデラの物1個を信号用に使用した。電球色のLEDは従来の青白い発光色の白色LEDと比べると格段に演色性視認性が良い。三原色合成型は今ひとつ演色性が良く無いのだが照射角の広さや広角照射時における光出力の高さなどの点から採用した。信号用の赤はロータリースイッチの接点が余っているから付けただけで無くとも良い。 |

|

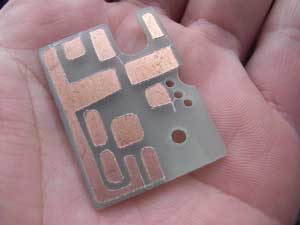

メイン基板とLED基板。1.6ミリ厚の両面ガラスエポキシ基板を使い、パターンはカッターナイフにて銅箔を剥離して作成。 |

|

メイン基板とLED基板の反対側。主要な回路はモジュールにて作るので、メイン基板にはロータリースイッチからLED基板までの配線用のパターンのみ作った。 |

|

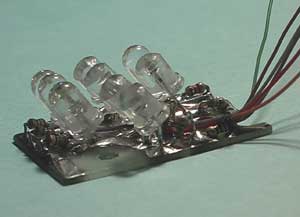

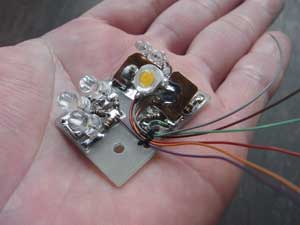

まず、LEDの表面、特にレンズ面にキズが付かぬようにテープで養生する。その後、LED基板にLEDと電流制限抵抗をハンダ付けする。今回は赤1個、白3個、3原色合成型1個を配置した。 |

|

後ろから見たLED基板。ヘッドランプを頭に付けた時、LEDがちょうど良い所を照射するように角度を付けてハンダ付けする。基板がかなり小さいためLEDと電流制限抵抗は立体的に配置する。尚、高出力型のLEDは最大定格の近傍で使用するとかなりの発熱がある為それなりの放熱対策が必要になる。しかし今回のように最大定格の30パーセントにも満たないような使い方ではほとんど発熱しない為とりたて放熱対策は必要ない。 |

|

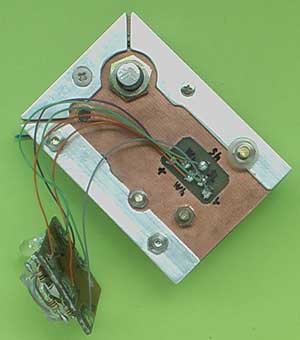

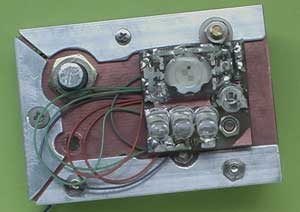

メイン基板にロータリースイッチ、電池ボックス、3つのモジュールを組み込む。 |

|

まず、ロータリースイッチ、電池ボックス、LED基板へのパターンをワイヤーラップ線で配線する。次に、各モジュールは上部に接続点を出しているので、それをテフロン被覆のワイヤーラップ線で配線する。 |

|

次の行程はエポキシ樹脂をコーティング&浸潤するわけだが、その前に必ず動作試験をしておく事。動作試験のためにメイン基板とLED基板を仮配線する。動作試験はモジュール基板同士がショートしないよう、注意深く行う。 |

|

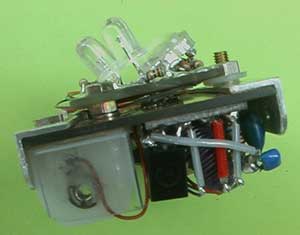

動作試験が終わったら、LED基板を仮配置してメイン基板への固定状態も確認しておく。今回は本体へのLED基板の固定は小型の六角ナット1個で行う事にした。 |

|

真横から見たメイン基板とLED基板。メイン基板とLED基板は小型の六角ナット1個にて隙間を設けている。この隙間に配線用の線材が収納される。 |

|

動作試験と確認が済んだらメイン基板とLED基板をいったん切り離す。その後、エポキシ樹脂をコーティングする前準備としてLEDの表面をテープで養生する。 |

|

メイン基板もエポキシ樹脂を浸潤する前準備として隙間などをテープや遮蔽板で目貼りする。 |

|

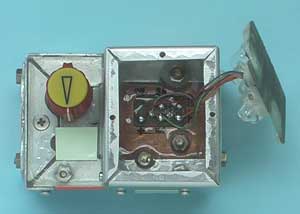

浸潤が終わったら、メイン基板を筐体に組み込む。 |

|

ランプハウスまわりのコーティングを行う。コーティングの前に必要な箇所にはテープで養生しておく。 |

|

コーティングが完了した本体。今回は特にLED基板の入るランプハウス内の密閉度を高めるために念入りにコーティングした。 |

|

コーティングが完了したLED基板。今回は最大定格の30パーセントにも満たないような使い方なのでLEDの放熱対策は必要ない。たとえ少量の発熱があったとしてもエポキシコーティングによる熱結合効果による放熱が期待できる。 |

|

同じく、コーティングが完了したLED基板の裏面。本体との結線用のワイヤーラップ線も一緒にコーティングして固定してしまうのが良い。 |

|

本体とLED基板を配線する。この後、本体にLED基板を組み込む時に、隙間に薄いビニルや塩ビのシートなどを絶縁用に挟み込んでおくと良いだろう。 |

|

LED基板を小型の六角ナットで固定する。ランプハウス前面に透明アクリル板を取り付けて本体の組み立てが完了だ。 |

|

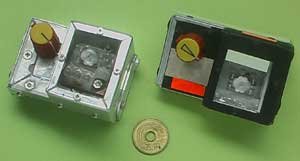

左側が今回作った6号機、右側が前回製作の5号機だ。大きさはほんの少し6号機の方が小さい。 |

|

左側が6号機、右側が5号機。今回の6号機はLEDの取り付け角度を最良に調整した甲斐あって本体を傾斜させる必要がない。その分、コンパクトになった。ちなみに前回の5号機もLEDの取り付け角度は調整して作ったつもりであったが、実際に使ってみると照射位置にやや不満があったのでベルト通しを傾斜した物に改良するはめになってしまった。 |

|

左側が6号機、右側が5号機。6号機の方がややコンパクトだ。 |

|

ゴムベルトを取り付けて完成。明るさは前回作った5号機と比べると5号機の最強が今回の6号機の弱と同じくらいだ。強にすると断然明るい!。5号機と6号機はLEDに供給している電圧電流はほとんど変らないのに明るさにはかなりの差がある。きっと最新のデバイスは最大光出力の他にも発光効率がかなり改善されているのだろう。 |

LED基板の変更

出来上がった6号機を実際のテント泊山行で使ってみた。明るさは申し分ないのだが、やはりワイドにおいて演色性にやや問題がある。これは5号機でもそうであったのだが、三色合成型LEDの持つ根本的な問題だと思う。そこでワイド用のLEDも演色性の比較的良好な電球色LEDで構成したものに取り替える事にした。LED基板を簡単に交換出来るような構造にしたメリットをさっそく実感してみようと言うわけだ。 |

新たに製作したLED基板の回路図など

LED基板の回路図や配線と接続など(JPEGF画像)→

LED基板の製作過程の概要

|

1mm厚のガラスエポキシ基板を加工してLED基板を作成した。今回の基板には黄色LED1個、1個点灯用の白色LED、ワイド用に白色LED4個、スポット用に白色LED3個の合計9個のLEDを組み込む事にする。 |

|

ワイド用の白色LEDには前回使用した物と同じく秋月電子通商にて購入した最高輝度18カンデラの電球色の超高輝度白色LEDを使う。但し、この白色LEDは照射角度15度の物しか販売されていないため、ワイド用に先端のレンズ部分を削り取り平坦に加工する。加工した後は削り取った部分をプラスチック用のコンパウンド等で良く磨いて透明に仕上げる。ちなみに購入時に秋月にて色の事を聞いてみたら電球色のLEDとして取り扱っているわけでは無いとの事であった。たまたま今回のロットが黄色に片寄っているだけだとの事だ。 |

|

LEDは前回と同じくオフセット角度をもって取り付ける。動作試験の後、エポキシ接着剤でディップする。 |

|

写真左が前回のLED基板、右が今回作ったLED基板。 |

|

ディップの終わったLED基板。 |

|

本体のスイッチ接点にLED基板の引き出し線を接続する。 |

|

本体にLED基板を収納すれば完成だ。 |

|

明るさは前回のLED基板と大差は無いが演色性が良くなった分、視認性が向上した。前回は赤色であった信号用のLEDは今回は同じ性能で黄色のものを使用してみた。消費電力や効率なども前回の物とほとんど同じだ。 |

LED基板の更なる変更

2010年現在、照明用に実用化されたLEDの値段もだいぶ手ごろになって来た。とあらば、これを利用しない手は無い。と言うか、利用したい! そこで早速LED基板を作り替える事にした。 |

新たに製作したLED基板の回路図など

LED基板の回路図や配線と接続など(gif画像)→

LED基板の製作過程の概要

|

秋葉原の秋月電子通商で1個250円で販売されている1W出力の照明用LED。絶対定格はPD1600mW、準方向電流400mAと言うハイパワーなLEDだ。色の種類も揃っていて使いやすそうだ。今回は色温度3000ケルビンの電球色の白色のものを使う事にした。 |

|

6号機のLED基板も今回で3代目となる。尚、基板の寸法やリード線の色は2代目のものと同じにした。 |

|

今回使うLEDは昇圧回路の電力供給能力に比べパワー的に物凄く余裕があるため、電流制限抵抗は無くとも大丈夫そうだ。まずは予備実験にてデーターをとる事にした。 |

|

DC-DCコンバーターに直結で接続して電流値を調べたところLEDに75mA流れ、この時のLEDの端子電圧は約2.8Vであった。LEDの発熱もほとんど無く、放熱器なしでも何とかいけそうだ。 |

|

例によって、基板はカッターナイフでチャカチャカッと作った。1W照明用LED1個の他に、準方向電流が100mA流せる黄色LED2個と30mA流せるスポット型白色LED3個を搭載する事にした。 |

|

部品を全て取り付けた状態。ここまで出来たらヘッドランプ本体にリード線を仮り付けして点灯試験を行う。 |

|

6号機のDC-DCコンバーターで作動させている限り放熱器は必要無さそうだが万が一の事を考え銅板で簡単な放熱器を作り付けた。と言うのも、単3型リチウム乾電池に限ってだが、新品の時は良いのだが、少し使いかけの電池の無負荷時の電圧が1.7V近くまで上がる事が有るからである。 |

|

リード線の引き出し部分をエポキシ接着剤で固定してLED基板の完成だ。 |

|

ヘッドランプ本体にリード線をハンダ付けして。 |

|

基板を収納して。 |

|

透明アクリルの保護ガラスを取り付けて出来上がり。 |

|

今回は電流制限抵抗を極力省いたため、かなり明るい。その分、前回の基板より若干回路電流が増えている。 |

電流値などを測定してみた

今回製作したLED基板のスペックなど(gif画像)→

![]()