製作コンセプト

単独テント泊山行が多い僕としては信頼性と実用性が高いランプの必要性を痛切に感じる。省エネ性、携帯性、光源の寿命を考えるとやはり白色LEDだ。しかし白色LEDの点灯可能電圧は3.6Vであるため乾電池が最低3本は必要になる。なるべく携帯品を減らしたいと考え乾電池1本で点灯するヘッドランプを作製することにした。今回の製作コンセプトは「小型軽量でかなり手荒に扱っても壊れない堅牢な物」「厳冬期の登山での使用も考え低温に強いリチウム乾電池の使用も可能にする」「電池はド田舎でも購入可能な物を採用する」「非常時には拾い電池でも点灯できる性能を実現する」「テント内での照明用として広角照射に切り替え可能な事」「雨の中でも使用可能」以上の点からリチウム乾電池もラインナップされている単三乾電池を1本使用、電池電圧が1V以下に低下しても点灯可能、点灯回路を防湿処理、筐体はアルミ製、スポットとワイドの2種類のLEDをスイッチで切換え、と、この様な諸元の物を製作する事を目指す。 |

|

これが今回製作した単三乾電池1本使用、点灯可能電圧0.6V、ワイドスポット切換え式LEDヘッドランプだ。市販品のヘッドランプは単4を3本使用の物が多いがやはり普及度、電力容量などを勘案すると単三にはかなわないと思う。単三ならDCDCコンバーター使用でも1本で十分実用的な時間使用可能だ。実は今回のランプは5号機だ。ここに行き着くまでに製作しフィールドテストを重ねた1号機から4号機までを以下に紹介する。と言うより見せたい!見て欲しい!是非見てくれ!頼む!! |

過去に製作したLEDランプ

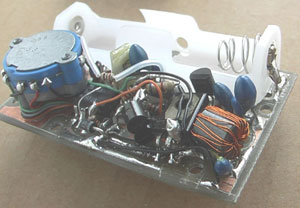

|

1号機。一度も使用せずにお蔵入りと言う不運なランプ。単三乾電池2本使用。スポットとワイドの切換え式。ランプヘッド部はモジュラージャックで切り離し可能。電池部にアルミケースを使用したため若干大きくなってしまった(と言ってもタバコのケースより一回り小さい) |

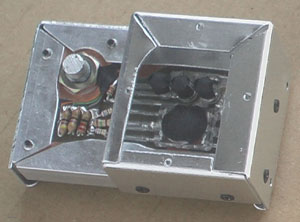

|

2号機。積雪期を含む8回の山行に使用。単三乾電池2本式で小型軽量化のため筐体は使用せず。電池ケースの裏側に電源スイッチと昇圧モジュールが接着されている。ランプヘッド部をコネクターで切り離し出来るタイプ。電池ケースはポケットの中にランプヘッドはクリップで帽子につけて使用する。白色LED6本まで点灯可能。2種類のランプヘッドを作製した。 |

|

3号機。積雪期を含む10回の山行に使用。単三乾電池1本使用でワイドとスポット切換え式。ワイドとスポット各2本のLEDを装備。ヘッドランプ式ではないが首からさげて使用できる。水没しても大丈夫な完全防水タイプ。筐体はアルミ製。電池室はタスクライトと言う市販品の小型ライトの電池室を改造して使用している。 |

|

4号機。2回の厳冬期登山に使用。今回製作の5号機と殆ど同じ構造の物だ。ワイド照射のために白色LEDを6本使用している。その他にスポット用に白色LED3本、緊急信号用に黄色LEDを2本と合計11本ものLEDを装備している!大きさは5号機より30%ほど横長で重量は130g。ちなみに5号機は100g。ゴムベルトのみ5号機に流用する事にした。 |

今回製作した5号機の回路図

製作過程の概要

|

昇圧回路部をガラスエポキシ両面基板の片側に立体配線する。基板には必要なパターンをカッターナイフで作っておく。いわばプリント配線と立体配線の折衷式である。こうすることにより一般的な大きさの電子デバイスを使用しても回路を極限まで小型化できる。今回の回路は扱う周波数がせいぜい超音波域ていどなので誤配線さえしなければどう配線しても動作する。 |

|

基板の反対側にLEDと電流制限抵抗を配置する。ワイド用はRGBの三原色が一つの素子に収まっている高輝度LEDを1個使用、スポット用は高輝度白色LEDを3個使用。基板のパターンはカッターナイフで作る。この程度のパターンならエッチングなどという面倒くさい方法をとらずともカッターナイフ1本あれば小学生の版画程度の技量で作ることが出来る。 |

|

加工を終えた全ての部品。これを組立てれば完成だ。いつもはこのように組立てキットみたいな状態に全ての部品を作り上げてから組立てるわけではない。これは写真撮影のためであって実際には場当たり的に部品を加工しつつ組立ててはまたバラシて調整する事を繰り返して行く。 |

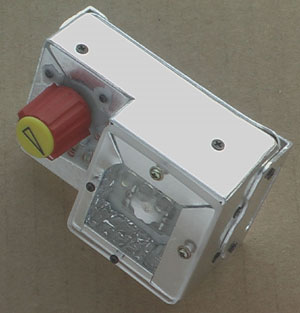

|

こういった物を手作りする場合、筐体の加工が最も手間がかかる部分だ。今回はアルミで作製したがプラ版やFRP等の形成型の樹脂で作ったほうが工作が簡単でデザインの自由度も高いのかもしれない。しかし金属派の私としてはやはりアルミだ。 |

|

今回は筐体の組立に極く小さいタッピングビスを使用した。これらは燃えないゴミの日に捨てられていた目覚まし時計や旧式のビデオカメラ等から取り外した物だ。これら超小型のネジ類は各種機器の自作や補修時に結構役に立つ。こういった極小のネジ類は購入するとなるとそれなりに面倒くさいものだ。倹約的自作派ならごみ捨て場に落ちている精密機器のネジ類は是非ともGETしておきたい。 |

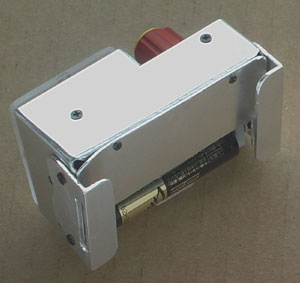

|

組立が完了した裏面。 |

|

組立が完了した表面。LEDのレンズ面は組立時の傷つき防止のため黒いテープで養生してある。ここまで出来たならば次の行程であるエポキシ接着剤を浸潤する前に必ず動作試験を行う。なぜならばエポキシ接着剤を浸潤したならばもうバラスことは出来ないのだから。 |

|

回路の防湿防水と機械的な安定化の為、エポキシ接着剤を浸潤する。こうすることにより雨にあたったくらいでは動作に支障が出ない程度の防水性能を確保できる。乾電池は防水しなくとも水中で使用するのでない限り問題はない。エポキシ接着剤は硬化速度のなるべく遅いものが良い。ドライヤーなどで暖め流動性を増してやるとうまく浸潤できる。 |

|

回路面が硬化したらLED面も同じくエポキシ接着剤を浸潤する。この時LEDの照射レンズ面に接着剤が付かないよう注意する。私の常用エポキシ接着剤は軍用規格も満足しているというアラルダイトスタンダードだ。 |

|

エポキシ接着剤が硬化したら防護用アクリル版とスイッチのツマミをつけて完成。ツマミは4号機と同じタイプの物でスイス製の高級品だ。 |

|

完成した裏側。15ミリ幅のゴムベルトを通せるようになっている。このゴムベルトは4号機の物を流用する。尚、乾電池部分は防湿防水していないため濡れた時なるべく早く乾くよう開放式にしてある。要は濡れても動作に問題が起こらない部分はなるべく早く乾くような構造にする。 |

|

下側から見たところ。筐体の気密度で防水するのではなく、濡れたとき問題の起こる電子回路部分のみ防湿防水処理し、筐体は中に入った水が素早く抜けるよう開放部分を設ける。いわば耐水型とでも言うべきか。このやりかたのほうが実際の登山での使用において問題が起こらないようだ。これは2号機と4号機のフィールドテストで得た実証データである。 |

その後、6号機を作ったのでそちらの製作紹介もご覧ください。 |

![]()